破面解析 (フラクトグラフィー) についてわかりやすくご紹介します。

破面解析とは

金属材料や樹脂材料が外力などによって破壊された際に、その破断面に残されたマクロ・ミクロの模様を解析することで、亀裂の発生部位や破壊の進展、破壊モードなどを知る分析手法です。破壊様式は材料の性質をはじめ、応力の大きさ、応力の加わり具合など、さまざまな要因によって異なります。どのようにして破壊に至ったのか、その痕跡は破断面に残されています。

主な材料破壊の種類 短時間で過大な荷重が作用した場合

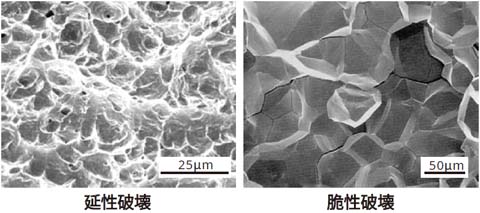

延性破壊

金属材料が、急速かつ過大な応力で引っ張られることによって生じる破壊です。破壊前に大きな塑性変形を伴うことが多く、その特徴としてディンプルが観察されます。

脆性破壊

この例は、高硬度材料へ急速な応力が加わったことによる破壊です。延性破壊と異なり、破壊前には塑性変形がほとんど見られません。破面は平滑で、粒界破壊の様相が観察されます。

主な材料破壊の種類 長時間にわたって荷重が作用した場合

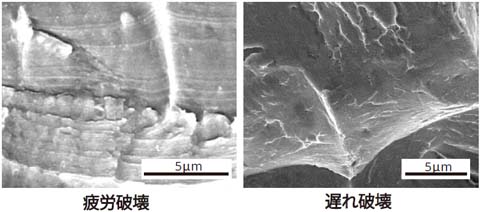

疲労破壊

繰り返し応力によって、亀裂が進展と停滞を繰り返しながら進行する破壊です。引張り強度よりも低い応力で発生し、しばしば機械装置の不具合や事故を引き起こす原因となります。

遅れ破壊

一定の応力が加わった状態の材料が腐食性の環境の中に置かれることで亀裂が発生し、破壊に至る現象です。遅れ破壊は基本的に脆性破面を呈しますが、腐食があった場合のみ、ごく微小な特徴模様が形成されます。

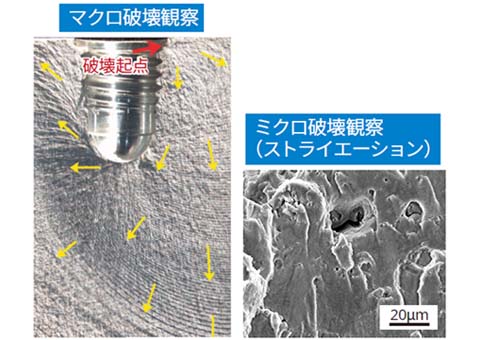

ねじ穴からの疲労破壊

アルミ合金の部品にあけたねじ穴から疲労破壊が起こった事例です。

連続する円弧模様 (ビーチマーク模様) が、この破壊が疲労破壊であることを指し示しています。この円弧模様が収束する位置に破壊起点があります。

また、円弧模様とは別に破壊起点から広がる放射状の模様が見て取れます。この放射状模様も破壊起点位置を示す代表的な模様です。ミクロで観察すると、疲労破壊特有のストライエーション (縞模様) が観察されます。

破壊の証拠を見つけ出します

製品や部品が破損する原因を大別すると、材料、応力、環境の要因に分類することができます。各要因の調査や分析の指標となるのが破面解析です。材質、形状、設計、加工、熱処理、使用状況などの情報と合わせて、実体顕微鏡や走査電子顕微鏡などを用い、破壊の痕跡を解析することで、破壊原因の特定につながります。

破面解析は、世の中で発生するさまざまな事故の原因解析を目的として発達してきた分析手法です。最終的な破壊原因の推定や改善提案を行うためには、材料や破壊様式に対する深い知識や経験が求められます。探偵が虫眼鏡で事件現場を調べるように、破面解析は「破壊の証拠」を見つけ出す分析手法なのです。