従来困難だったゴム系バインダーの分布がわかります

全固体電池バインダーの大気非暴露電子染色

電極や固体電解質 (SE) 層内の各部材を結着させるために用いられるバインダーの偏在は、部材間の結着力や伝導性の低下を招き、電池特性に影響をおよぼします。このバインダー分布の可視化には、重金属を付与する電子染色がよく用いられます。しかし、従来手法では試料を一度大気下に取り出す必要があり、水分との反応性が高い全固体電池材料には適応できませんでした。日産アークでは、大気非暴露で電子染色を行う手法を開発しました。

固体電解質表面および層内のバインダー分布調査

対象試料 :SE層混錬条件AおよびB

SE :Li6PS5Cl

バインダー :SBS (スチレン-ブタジエン-スチレン ブロック共重合体) 1.5wt.%

SE :Li6PS5Cl

バインダー :SBS (スチレン-ブタジエン-スチレン ブロック共重合体) 1.5wt.%

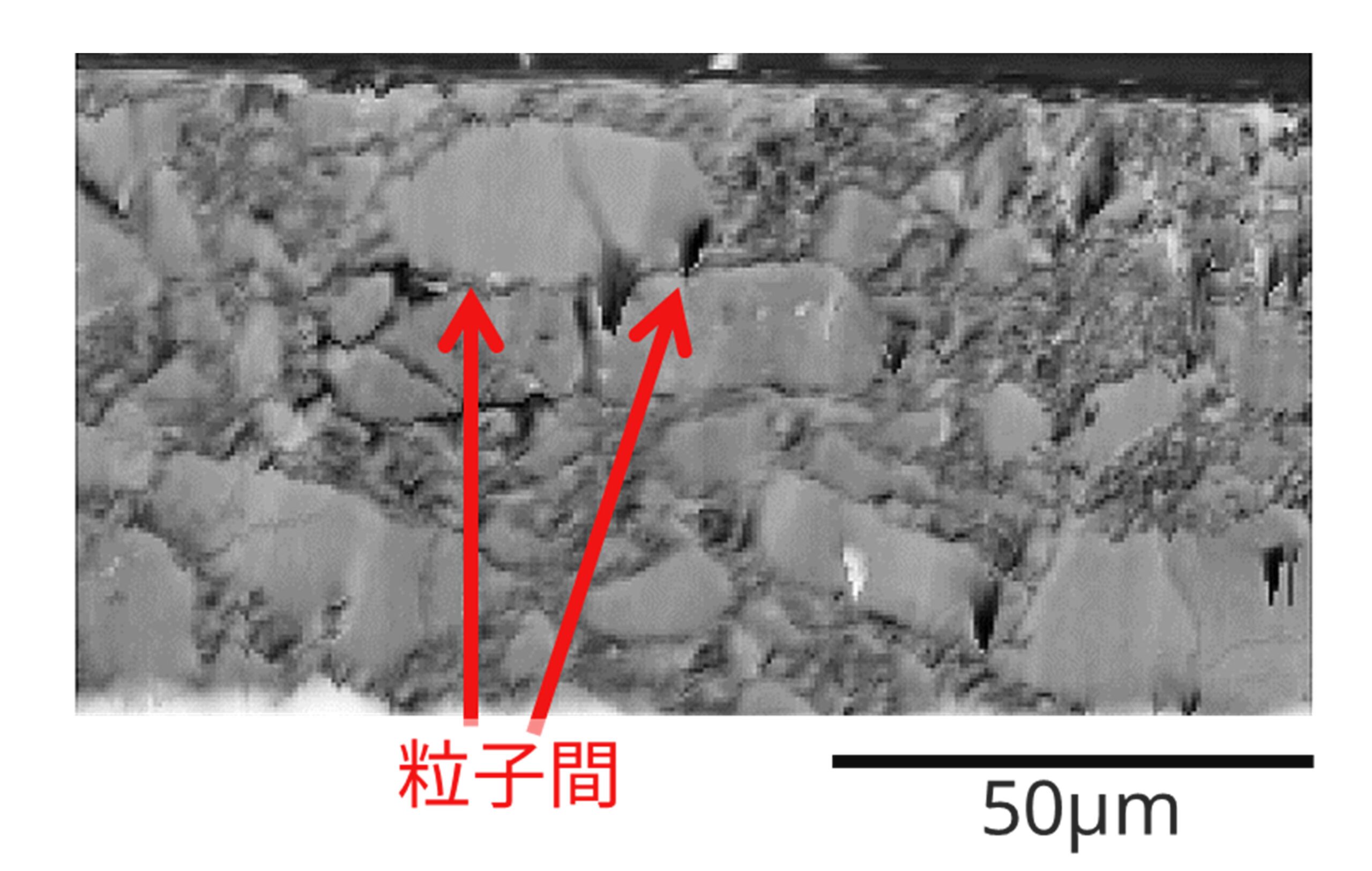

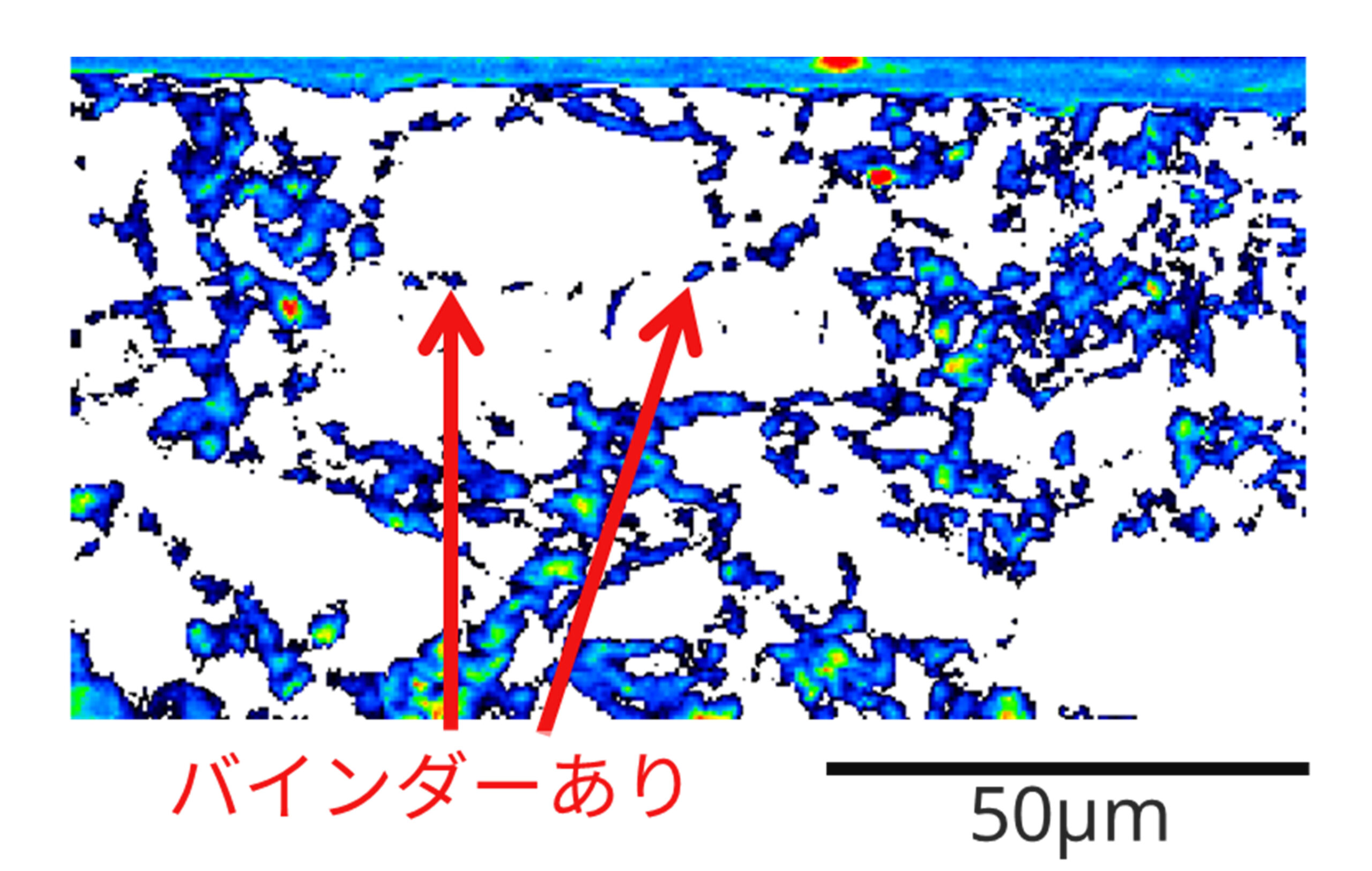

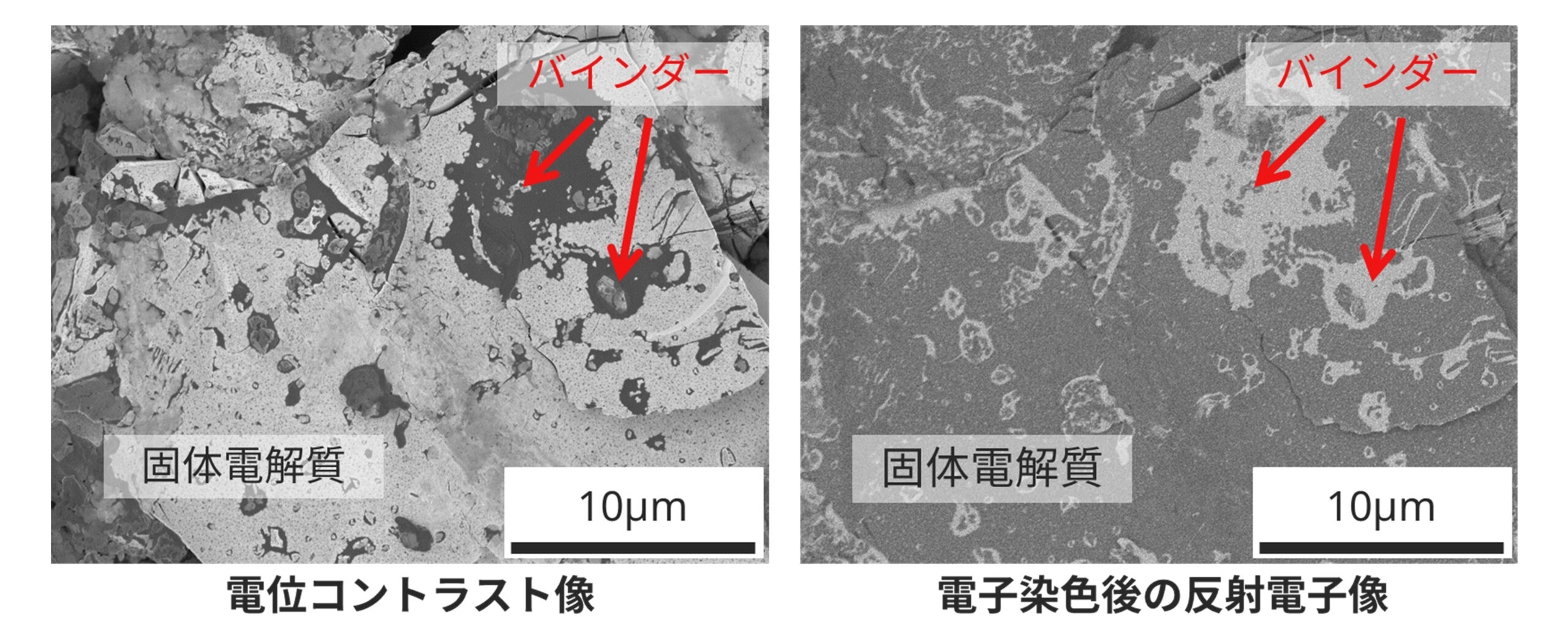

SE表面の電位コントラスト像と電子染色後の反射電子像の対比から、バインダー部にのみ選択的に重金属が付与されていることがわかります。

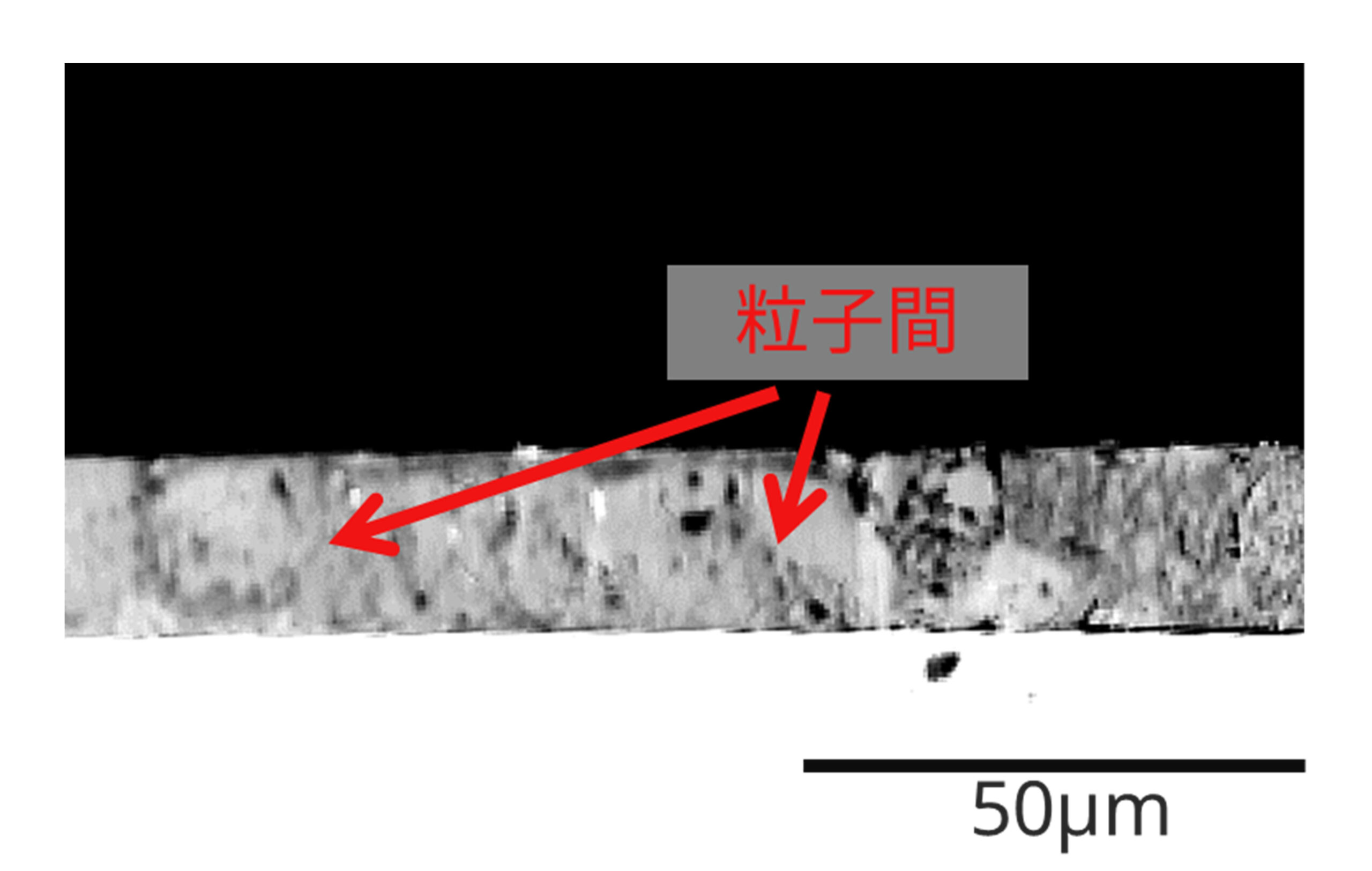

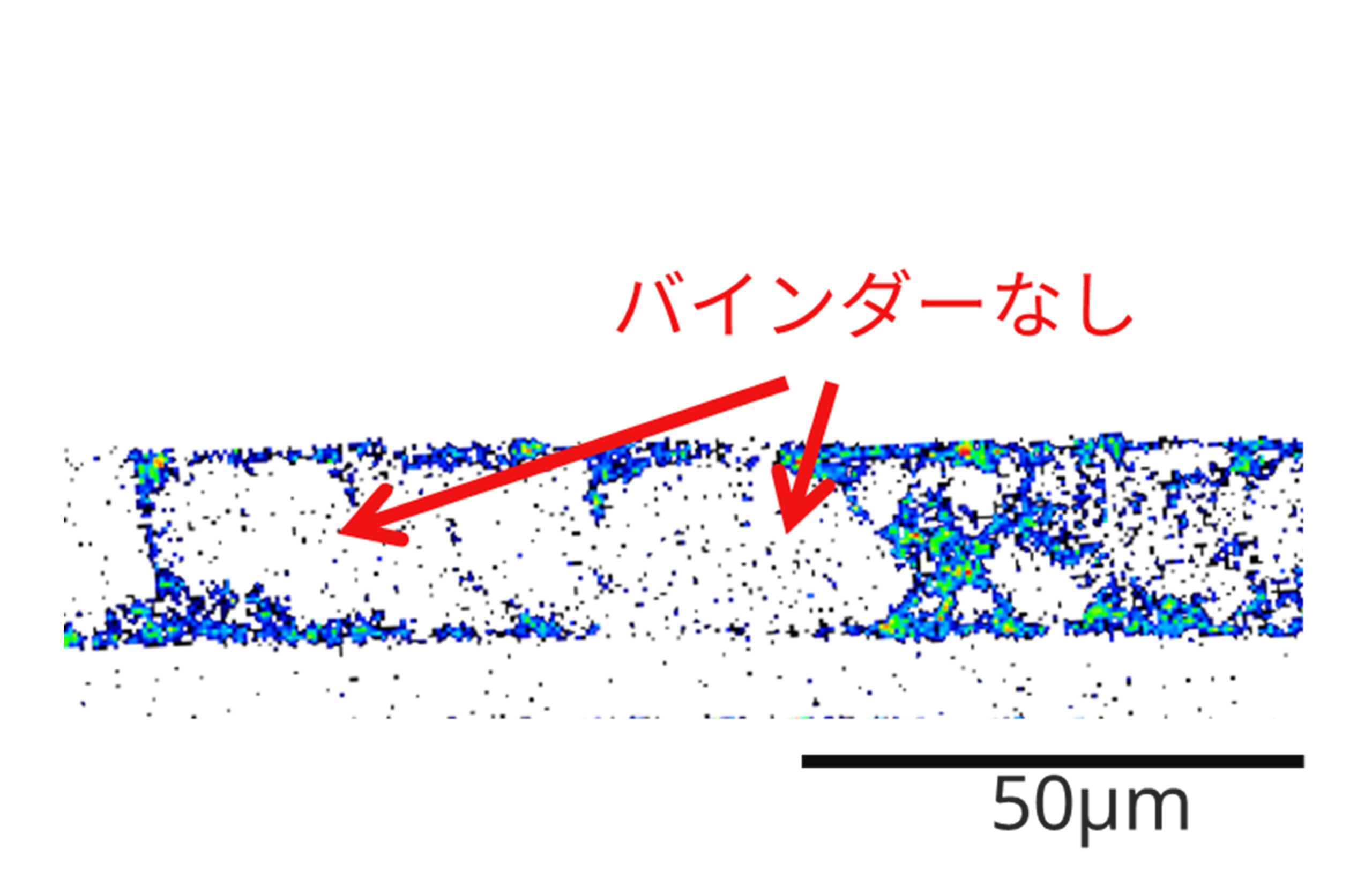

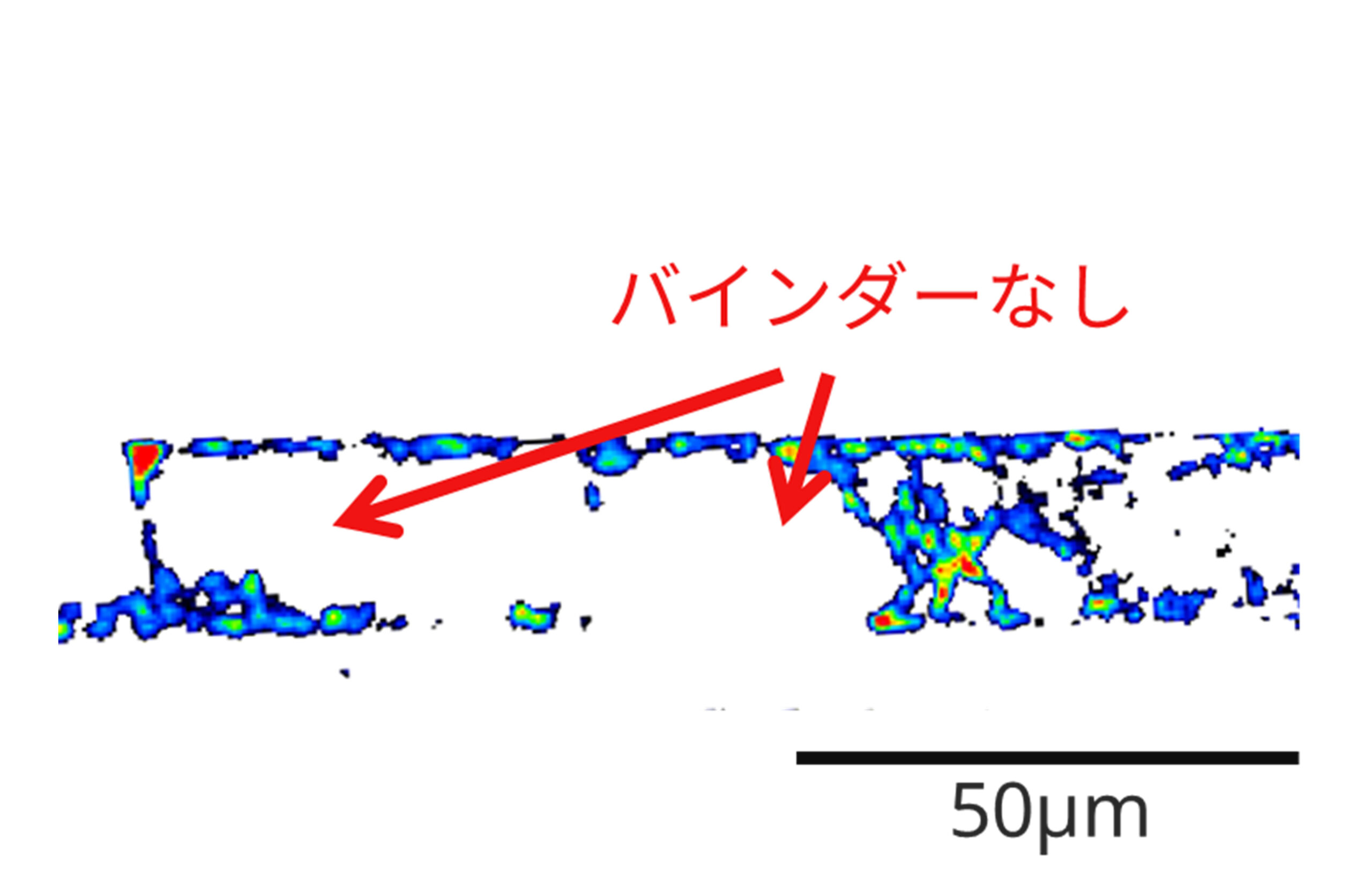

この電子染色技術により、電位コントラスト観察では困難であった試料断面におけるバインダー分布状態の可視化も可能となりました。

混錬条件Aでは、SE粒子間全域にバインダーが分布している様子が観察されました。一方、混錬条件Bではバインダーが分布していない領域が確認されました。

また、混錬条件AとBで塗工条件は同一ですが、混錬条件BはAと比較し試料膜厚が薄く、バインダーの偏在により厚く塗工できなかったものと考えられます。

この電子染色技術により、電位コントラスト観察では困難であった試料断面におけるバインダー分布状態の可視化も可能となりました。

混錬条件Aでは、SE粒子間全域にバインダーが分布している様子が観察されました。一方、混錬条件Bではバインダーが分布していない領域が確認されました。

また、混錬条件AとBで塗工条件は同一ですが、混錬条件BはAと比較し試料膜厚が薄く、バインダーの偏在により厚く塗工できなかったものと考えられます。