薄膜の表面にX線を照射すると、回折、反射、屈折などの散乱現象が生じます。この現象を詳細に解析することで、薄膜の物性を理解するための必須の知見を得ることができます。

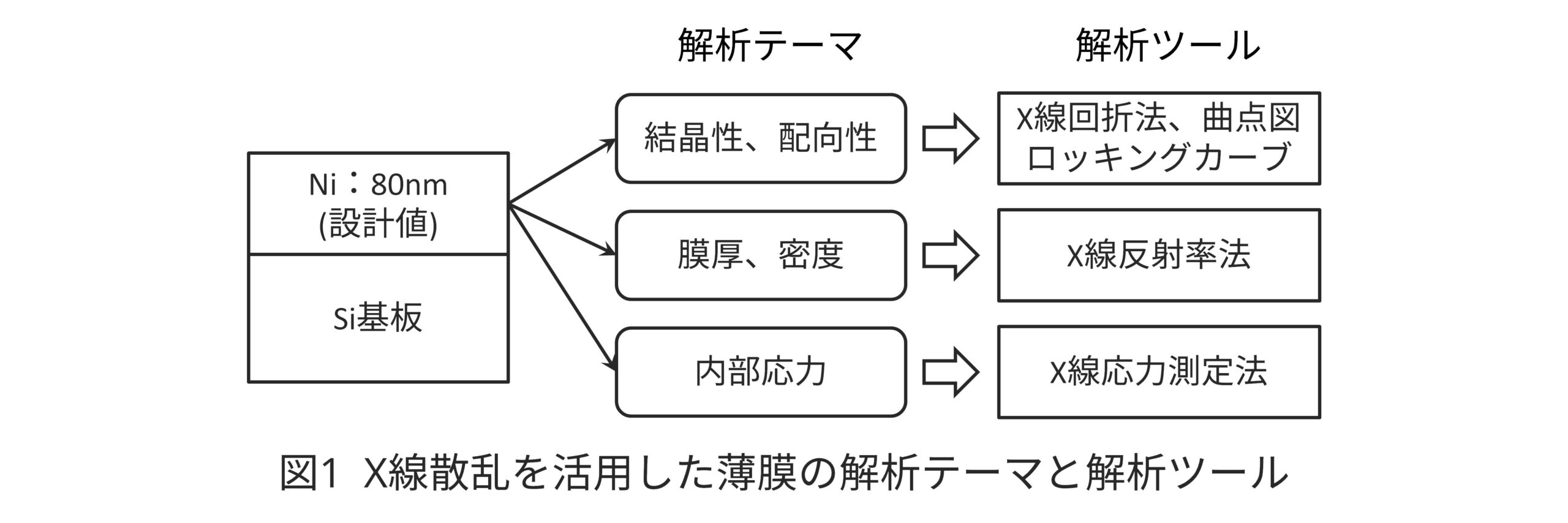

ここでは、Si基板に設計値でNiを80nm積層した試料を対象に、X線回折法、極点図、ロッキングカーブ測定により結晶性、配向性を解析した事例、X線反射率法 (XRR: X-Ray Reflectivity) により膜厚、密度を解析した事例、X線応力測定法により内部応力を解析した事例を示し、X線散乱法が優れた薄膜解析ツールであることを紹介します (図1参照) 。

薄膜の結晶性、配向性 (解析ツール:X線回折法ほか)

薄膜の結晶質 / 非晶質、また結晶の配向性は物性に強い影響を与えます。これらの評価には、X線回折法による結晶性評価や極点図、ロッキングカーブ測定による結晶格子像解析が有効です。

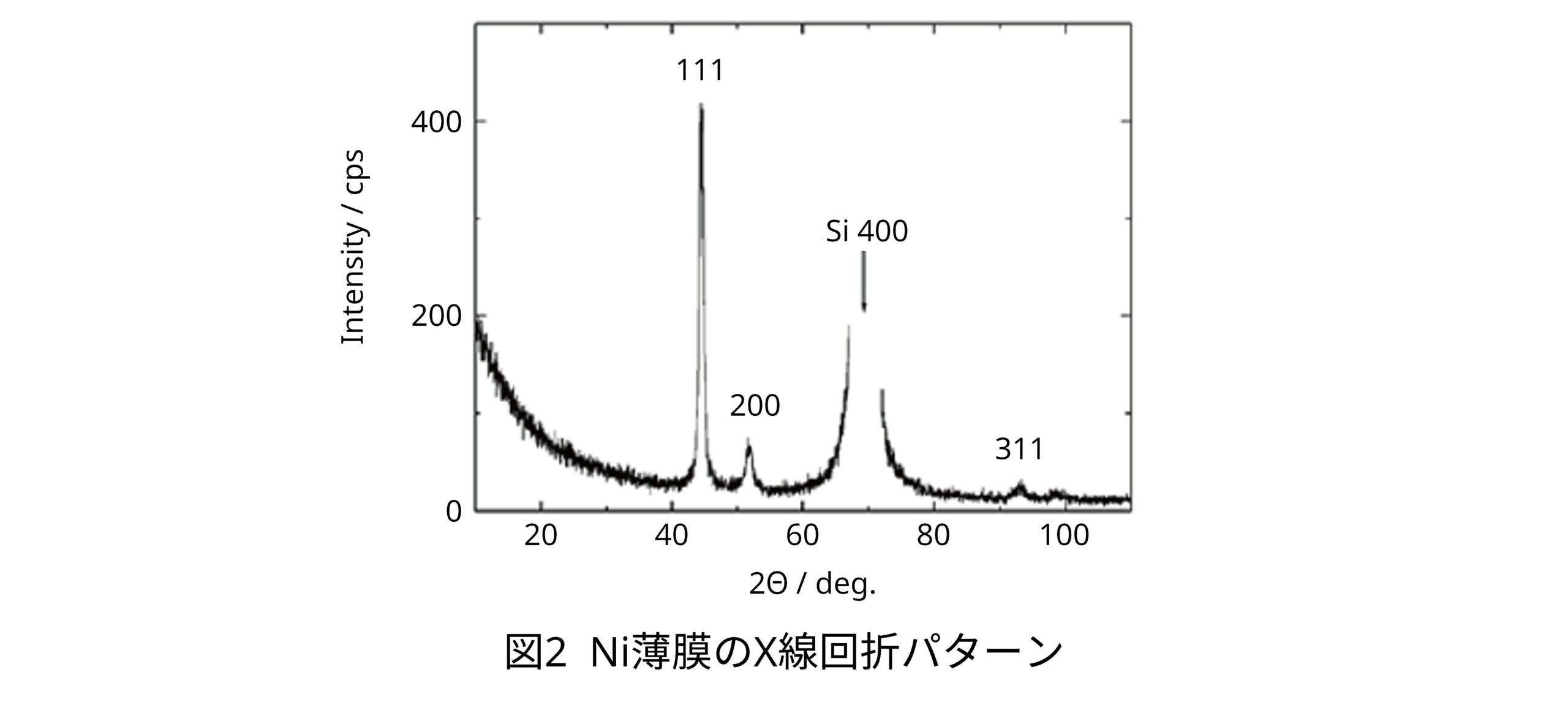

図2にX線回折法による測定結果を示します。この結果ではNiの111反射が高強度で観測されており、Niが (111) 面に配向していることがわかります。

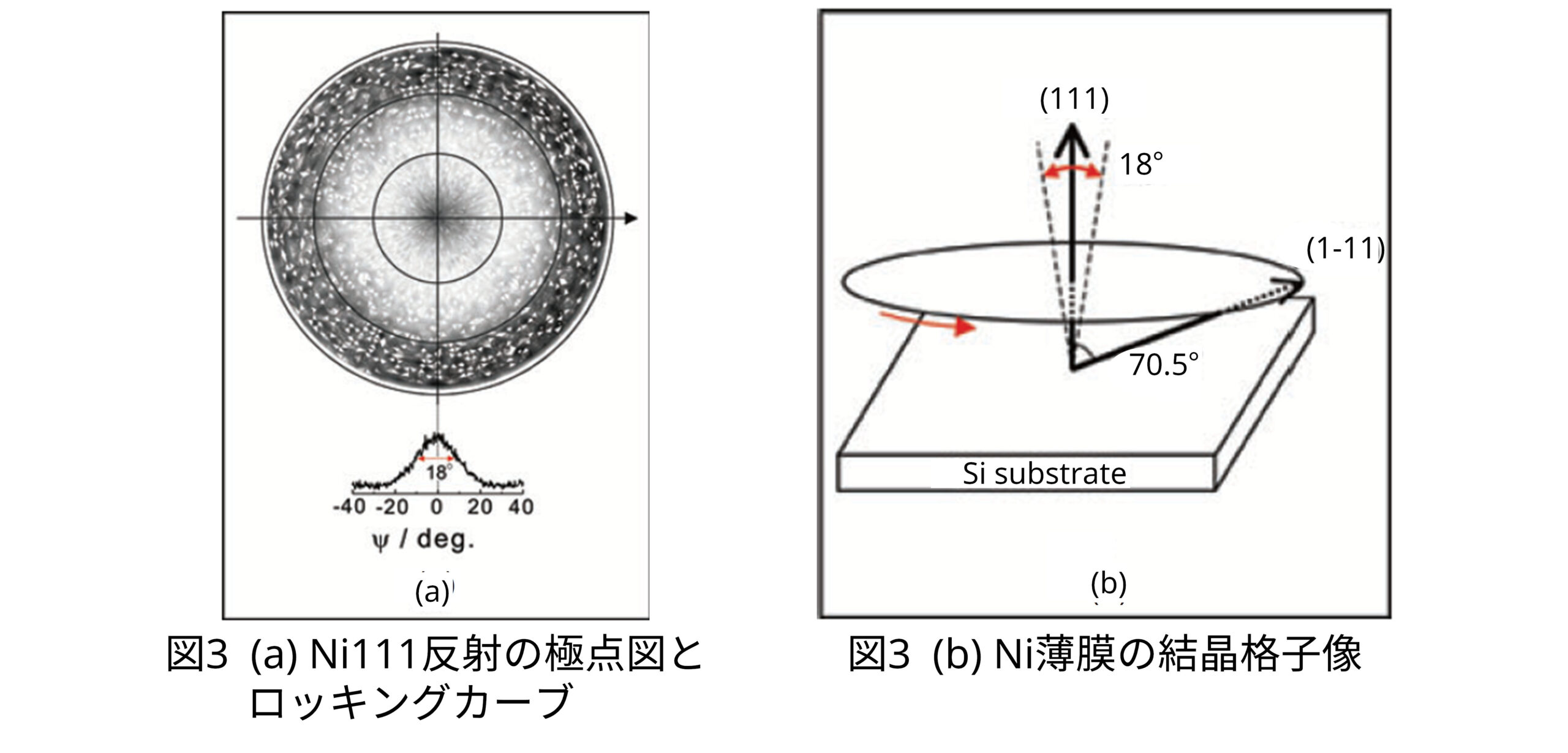

また、図3 (a) に、Niの111反射の極点図とロッキングカーブを示します。この結果からNiの結晶格子は、「 (111) 面が試料法線方向に18°の幅で強く分布しているfiber structure (図3 (b) )」であることがわかります。

薄膜の膜厚、密度および界面状態 (解析ツール:X線反射率法)

薄膜の膜厚、密度 (緻密性) は電子物性、機械物性と強い相関を持つことから、それらを高精度に評価することが必須とされています。これらの解析には、X線反射率法が最もパワフルなツールとなります。

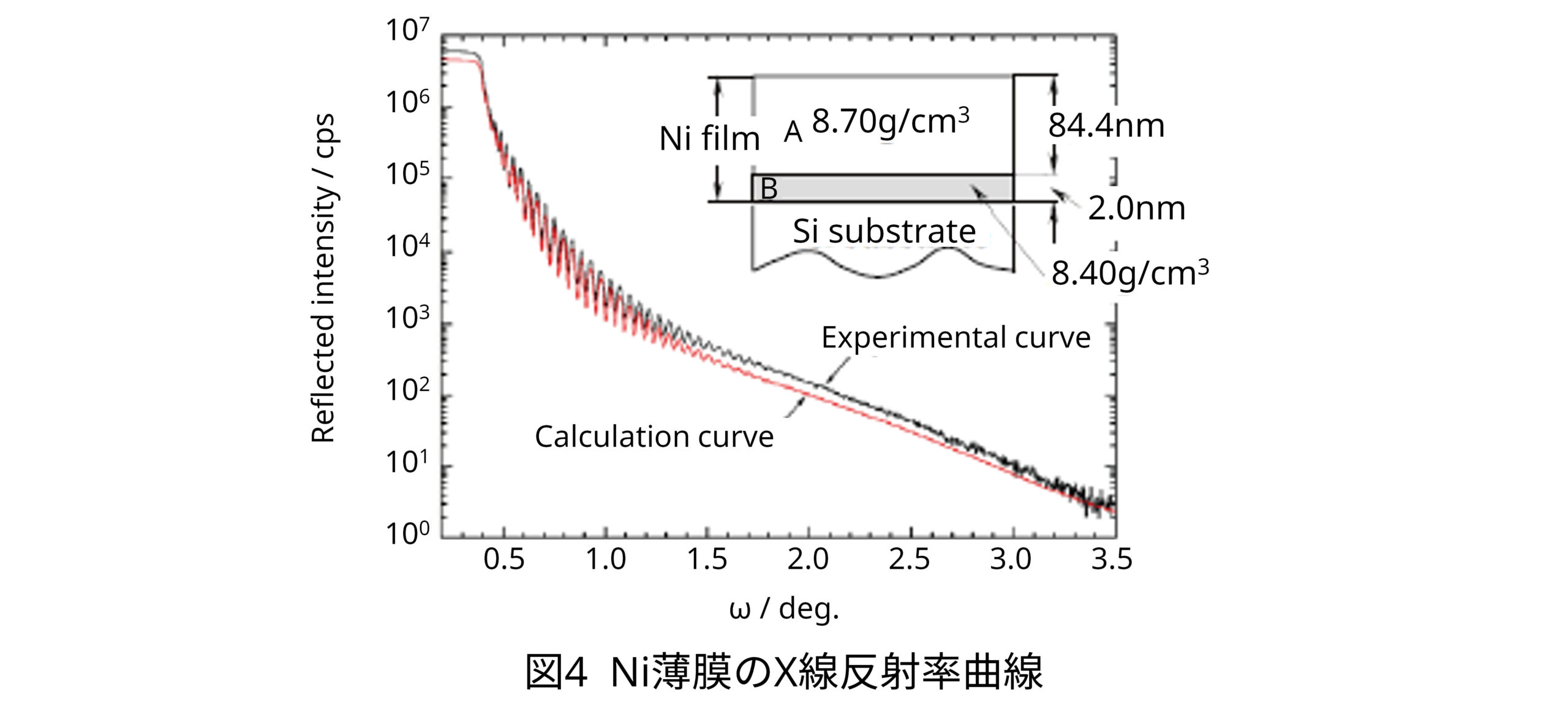

図4は、Ni薄膜試料のX線反射率曲線です。この結果を解析することにより、

・Niの膜厚は86.4nm (図4のA+B) であり、設計値である80nmよりも8%厚い、

・Ni薄膜の密度は8.70g/cm3であり、バルク密度8.91g/cm3に極めて近く緻密である、

・Ni薄膜/Si基板界面には、低密度層 (図4のB) が存在している、

ことが確認されました。

薄膜の内部応力 (解析ツール:X線応力測定法)

薄膜の作製では基板温度を上げる場合が多く、それを室温に戻すと薄膜と基板との熱膨張係数の差から薄膜に内部応力が生じます。この内部応力が薄膜の欠陥発生の原因となる場合があります。

内部応力の評価には、結晶格子面間隔を測定し、そのひずみから応力を算出するX線応力測定法が有効です。

図5にX線応力測定法の原理を示します。X線応力測定法では、試料法線方向 (Z軸) と角度Ψの傾きを持つ方向の格子面間隔 (d) を測定し、dとΨの関係から応力を算出します。面内方向 (X軸方向) に引張り応力がある場合、試料面の面内方向で測定される格子面間隔は、試料の法線方向で測定される格子面間隔より大きくなりますので、Ψが大きくなるにつれdは増加します。また、圧縮応力がある場合はこれと逆の傾向を示します。